本文目录导读:

一、壳体加工工艺

壳体加工是机械制造中的一个重要环节,涉及到多个工艺步骤,以下是一个典型的加工工艺流程:

1、原料准备:根据壳体的设计要求和材料特性,选择合适的原料,如铸坯、棒材、板材等。

2、下料:使用切割设备(如火焰切割机、激光切割机等)将原料切割成合适的尺寸。

3、粗加工:对切割后的材料进行初步加工,如铣削、车削等,以去除多余的部分并接近最终形状。

4、精细加工:对粗加工后的零件进行进一步加工,包括钻孔、攻丝、铰孔等,以达到设计要求。

5、检测与评估:对加工后的壳体进行尺寸、形状和位置的检测,确保符合设计要求。

6、热处理与表面处理:根据需要进行热处理,如淬火、回火等,然后进行表面处理,如喷漆、镀锌等。

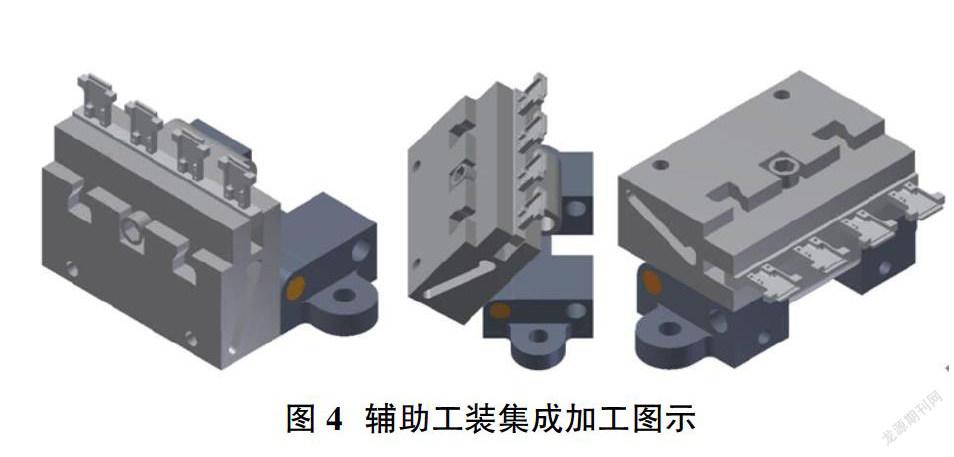

夹具设计

夹具是壳体加工中的重要工具,用于固定和定位工件,夹具设计应遵循以下原则:

1、稳定性:确保在加工过程中,夹具能够稳定地固定工件,防止工件移动或振动。

2、准确性:夹具的定位应精确,以确保工件的加工精度。

3、便捷性:夹具的操作应简单方便,以节省辅助时间,提高生产效率。

4、耐用性:夹具应具有足够的强度和刚度,以承受加工过程中的各种应力。

壳体加工工艺工序卡

壳体加工工艺工序卡是记录加工工艺过程的重要文件,包括以下内容:

1、工序号与日期:记录工序的顺序和完成日期。

2、原料信息:记录使用的原料信息,如材质、规格等。

3、加工设备:记录使用的设备信息,如机床型号、刀具类型等。

4、加工工艺:详细记录每个工序的加工步骤,如切割、铣削、钻孔等。

5、检测与评估:记录每个工序后的检测与评估结果。

6、备注:记录其他需要说明的事项,如特殊工艺要求、注意事项等。

是关于壳体加工工艺、夹具设计及壳体加工工艺工序卡的基本内容,由于实际生产中,壳体的类型、材料、尺寸和加工要求各不相同,因此具体的工艺、夹具设计和工序卡内容可能会有所不同。

TIME

TIME